ARTÍCULO

Los 10 principios de distribución de layout

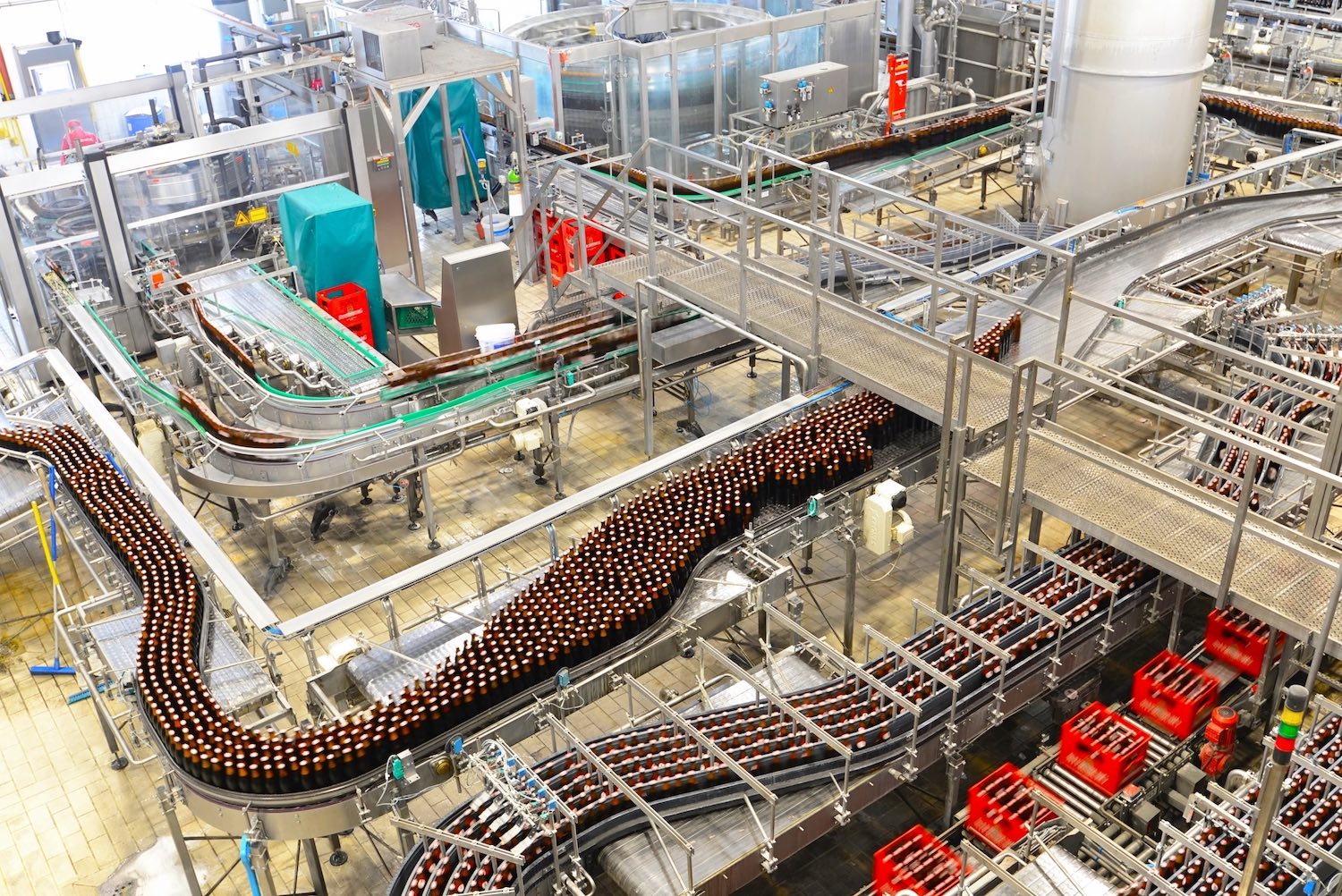

La distribución en planta, también conocida como layout o disposición de instalaciones, se refiere a la organización física de los elementos dentro de un espacio industrial o de trabajo.

Este concepto abarca la disposición de maquinaria, de los equipos, de las estaciones de trabajo, áreas de almacenamiento y cualquier otro componente relevante en una instalación.

El objetivo principal de la distribución en planta es crear un entorno de trabajo eficiente que optimice el flujo de materiales, la productividad y la comunicación entre diferentes áreas. Un buen diseño de distribución busca minimizar tiempos de transporte, reducir costos operativos, mejorar la seguridad y facilitar la adaptación a cambios en la demanda o en los procesos de producción.

¿Cuáles son los principales enfoques o principios para una distribución en planta eficiente?

>> También puedes leer aquí qué es un layout y para qué sirve.

Los 10 principios de la distribución en planta o Principios de Ginebra

Los 10 principios de la distribución en planta, conocidos como los Principios de Ginebra, fueron desarrollados durante la Segunda Guerra Mundial en la ciudad de Ginebra, en Suiza. En 1940, un equipo de expertos en ingeniería industrial, liderado por Richard Muther, se reunió para abordar los desafíos logísticos y de distribución que surgieron durante la guerra.

Estos principios fueron creados en un contexto en el que la eficiencia en la producción y la optimización de recursos eran aspectos críticos para apoyar el esfuerzo de guerra.

La necesidad de optimizar las operaciones industriales para apoyar el esfuerzo de la guerra, llevó al desarrollo de estos principios, que se centraban en crear un marco general para el diseño de instalaciones industriales.

Estos son los 10 principios de la distribución en planta:

- Principio de objetivo único: cada área de trabajo debe tener un propósito y una función claramente definidos.

- Principio de mínima distancia recorrida: se minimizarán las distancias de transporte entre las áreas de trabajo para mejorar la eficiencia.

- Principio de flujo rectilíneo: el diseño de las rutas de transporte será lo más recto posible para reducir tiempos y costos.

- Principio de agrupación: las máquinas similares se agruparán para facilitar la supervisión y mejorar la comunicación.

- Principio de compatibilidad: las áreas de trabajo compatibles se colocarán cerca para mejorar la eficiencia y reducir conflictos.

- Principio de flexibilidad: el diseño de la distribución de la planta se hará de forma que pueda adaptarse fácilmente a cambios futuros.

- Principio de cantidad mínima de transporte: se tratará de minimizar la necesidad de transporte interno de materiales entre áreas de trabajo.

- Principio de utilización máxima del espacio vertical: el diseño se orientará al máximo aprovechamiento del espacio vertical disponible para almacenamiento y operaciones.

- Principio de compatibilidad de procesos: las áreas de trabajo que tengan procesos similares se colocarán en secuencia para mejorar la eficiencia.

- Principio de comodidad y seguridad: el diseño de la planta debe proporcionar un entorno de trabajo cómodo y seguro para los empleados.

Estos principios sirvieron en su día como guía para ingenieros industriales y profesionales en la optimización de la distribución en planta para mejorar la eficiencia y el rendimiento operativo.

Hoy, en el siglo XXI, muchos de estos principios siguen siendo relevantes. Aunque la tecnología y la forma en que se opera en las plantas industriales han evolucionado significativamente desde la década de 1940, los principios fundamentales de eficiencia, minimización de costos y diseño inteligente del espacio aún están vigentes y deben aplicarse en los diseños actuales.

Sin embargo, es importante señalar que algunos aspectos deben adaptarse a los tiempos actuales, debido a los grandes cambios en los procesos productivos desde el siglo XX al XXI y la irrupción de las tecnologías modernas, como la automatización, la inteligencia artificial y la Industria 4.0.

¿Cuáles son las ventajas de un layout eficiente?

Invertir en una distribución o layout que contemple los principios básicos para un diseño eficiente tiene numerosas ventajas:

- Agiliza el flujo de materias primas, productos en proceso y productos terminados a través de la planta. Esto no solo reduce los tiempos de producción, sino que también mejora la capacidad de respuesta a la demanda del mercado.

- Reduce la manipulación de materiales, de modo que también disminuye el riesgo de daño a los materiales y mejora la eficiencia general de las operaciones.

- Facilita el proceso de producción, para evitar cuellos de botella y asegurar un flujo de trabajo constante.

- Optimiza los recursos humanos, el equipo y el espacio, tres aspectos clave para maximizar la productividad de cualquier empresa industrial.

- Minimiza las interferencias o interrupciones del proceso productivo. Detener la producción es perder dinero. El layout debe reducir las interrupciones causadas por un diseño deficiente y una ubicación inadecuada de las máquinas.

- Crea un entorno de trabajo seguro. El layout debe tener en cuenta la ubicación segura de equipos, salidas de emergencia y áreas de trabajo para contribuir a la reducción de accidentes y mejorar el ambiente laboral.

En cualquier caso, siempre es necesario hacer un estudio previo de cuáles son los procesos industriales específicos en cada caso y, a partir de ahí, diseñar una distribución optimizada, combinando incluso diferentes tipos de layouts según el tipo de producción.

Nuestro equipo de ingenieros puede asesorarte. Ponte en contacto con nosotros y coméntanos qué necesitas.