ARQUITECTURA E INGENIERÍA

Ampliación de una panificadora para nueva línea de fabricación

La panificadora busca expandir su producción y aumentar su presencia en el mercado, escogiendo para ello la elaboración de pan de pagès como nuevo servicio.

Para lograrlo necesita una ampliación de su actual estructura y contacta con ALTERTECNIA para diseñarla, con criterios Lean centrados en la eficiencia.

La obra se ha llevado a cabo en paralelo al funcionamiento habitual de la panificadora, lo que requirió una cuidadosa programación del proyecto para no interrumpir el proceso de trabajo diario y además mantener la calidad alimentaria de los alimentos.

La integración de dos zonas distintas

Las instalaciones ya disponibles, en las que hay varias líneas de producción en activo, se han unido a las nuevas, situadas en una nave contigua, que se ha unido internamente para facilitar los flujos de trabajo.

La ampliación consta de diferentes elementos, aprovechando los ya existentes y creando nuevas instalaciones para complementarlos:

Techo

Se sustituyó el antiguo techo de amianto por panel sandwich, mucho más eficiente en cuanto a aislamiento y con un coste competitivo debido a la facilidad de instalación.

El término sandwich se refiere a su composición en capas, que combinan el aislante (normalmente de poliuretano) que va en medio de dos placas metálicas.

Además, las vigas se han ignifugado para reforzar la protección contra incendios.

Ampliación de la zona de amasado

La nueva línea de producción deja pequeña la zona de amasado previa, así que se ha ampliado con nuevas líneas para dar respuesta a las necesidades de producción actuales.

De la máquina amasadora, las bolas de pan pasan a la cinta de la línea de producción, donde se les da la forma adecuada gracias a unos rodillos.

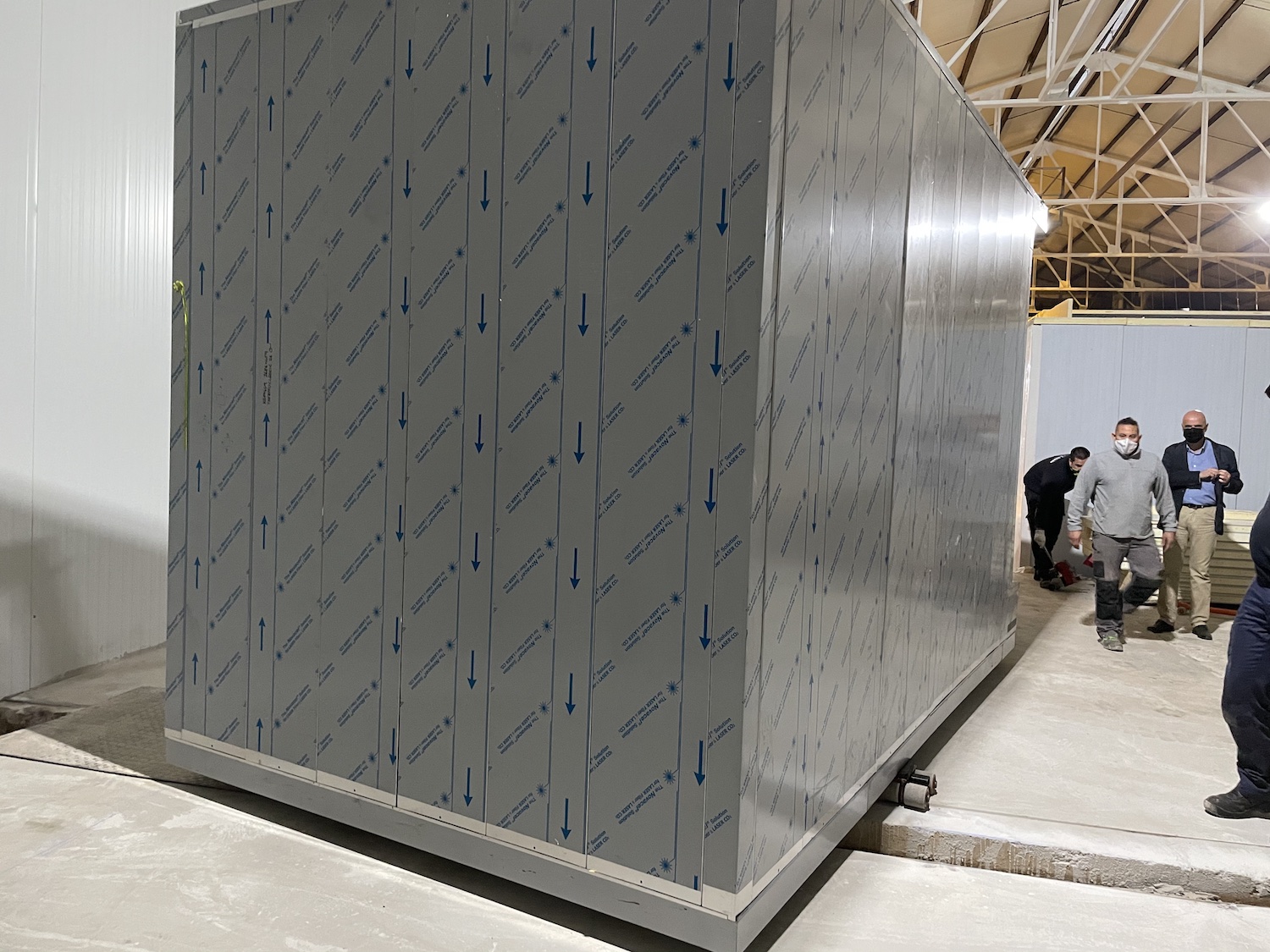

Cámara de fermentación

El pan de pagès es una variedad que precisa una elaboración artesanal, así que hemos instalado una nueva cámara de fermentación que permite que la masa aumente uniformemente.

El nivel de calor y humedad se controlan de modo exacto, consiguiendo el producto deseado, que pasa después a la zona de hornos.

Horno refractario

La masa llega en una cinta con bandejas hasta el horno de suela refractaria, que garantiza la cocción requerida en este pan y obtiene su característica costra gruesa y miga tierna.

Se trata de un horno doble con varios pisos. Las bandejas entran de forma automática y un robot las va colocando a diferentes alturas para su cocción.

En este caso, el destinatario del pan no es el cliente final, sino diferentes tiendas o despachos de pan. Por eso, el horno hace un precocido, para que el producto termine de cocinarse en la propia tienda.

Túnel de congelación

Tras su paso por el horno, el pan pasa a una zona de enfriado y posteriormente a un túnel de congelación ya existente en la nave original. Para esto se ha creado una vía de comunicación entre las dos naves disponibles.

A partir de ahí el pan está listo para almacenar en una cámara refrigerada, listo para transportar a tienda.

Conseguir un flujo de trabajo adecuado para una producción ágil

En el proyecto prestamos especial atención a los flujos de trabajo, reduciendo desperdicios, sacando el máximo partido de las instalaciones ya disponibles.

Uno de los objetivos ha sido minimizar movimientos y personal, automatizando en la medida de lo posible gracias a cintas transportadoras y robots.

De este modo el producto se consigue en condiciones óptimas de calidad y rentabilidad.

Además, el layout se ha diseñado previendo ya una futura ampliación, dejando hecha la preinstalación de un nuevo horno y cámara de fermentación.

Para ALTERTECNIA este tipo de proyectos no es una novedad. Hemos trabajado antes con panificadoras en diferentes proyectos: desde reducción de estrés térmico a instalaciones de cámaras frigoríficas, pasando por ampliaciones adaptables a necesidades futuras o la integración de diversas zonas, como esta que nos ocupa.

Si perteneces al sector, confíanos tu idea y te entregamos una solución diseñada a la medida de tu proyecto.