OUTSOURCING INDUSTRIA 4.0

Implantando un Sistema de Control del Proceso Productivo (SCPP) en una panificadora industrial

La implantación de un Sistema de Control del Proceso Productivo SCPP se enmarca dentro del Plan de Transformación Digital que hemos diseñado para una conocida panificadora industrial.

Esta fase del proyecto está centrada en que la fábrica alcance la trazabilidad de todos los ingredientes que intervienen en el proceso de la elaboración de sus productos.

La ampliación previa de las instalaciones nos permite concentrarnos ahora en todos los aspectos que forman parte del ciclo de vida del producto.

El Sistema de Control del Proceso Productivo busca alcanzar la trazabilidad

La trazabilidad de ingredientes que intervienen en un proceso productivo alimentario es un requisito de la normativa sanitaria vigente.

Y sin la ayuda de un Sistema de Control del Proceso Productivo, llevar a cabo esta tarea en una panificadora resulta complicado.

Hay que tener en cuenta que cada producto no solo lleva unos ingredientes determinados, sino que estos se ven sometidos a diversas transformaciones que los alteran.

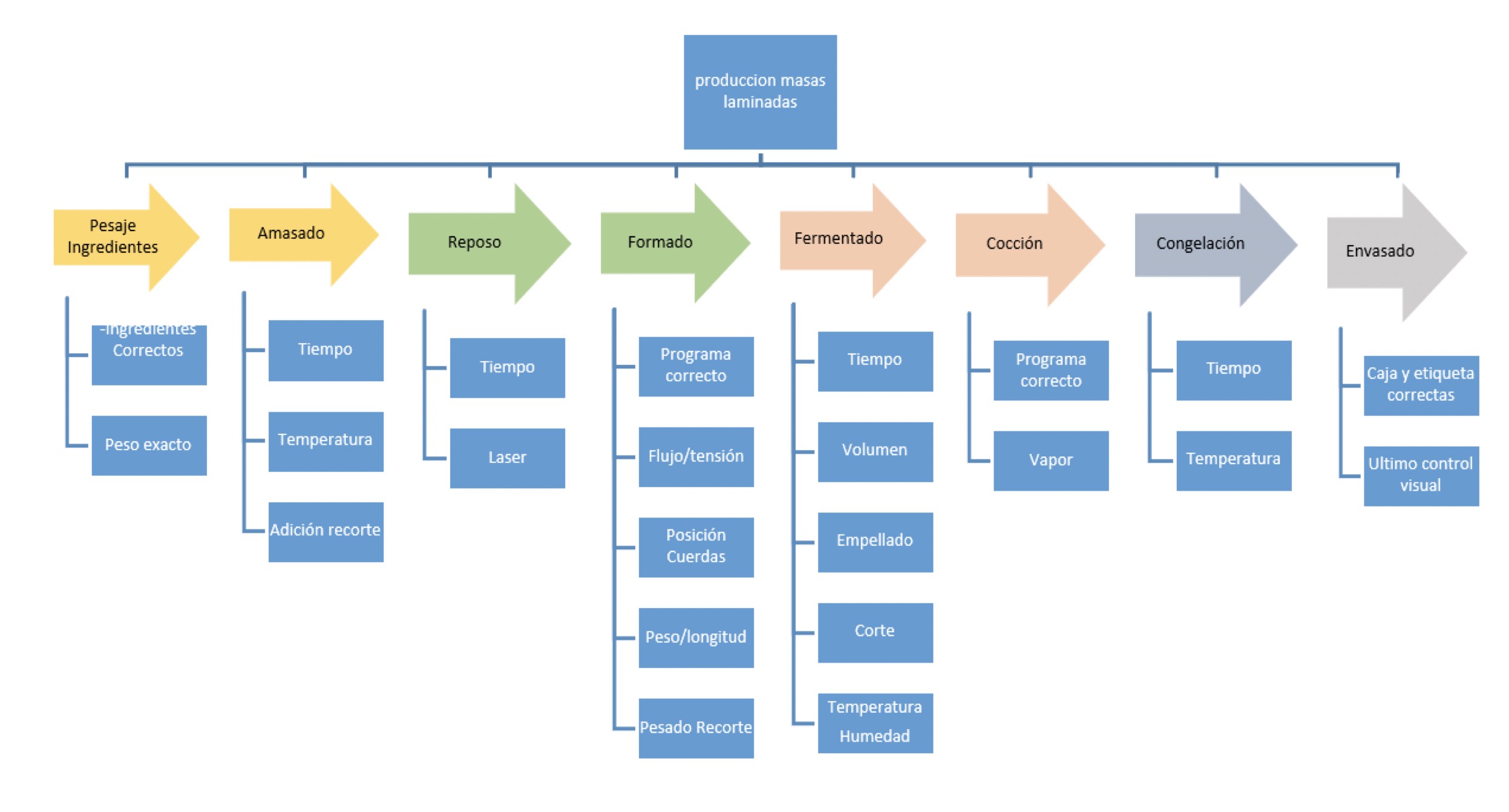

El proceso que sigue la producción de masas comienza con el pesaje de ingredientes inicial, termina con el envasado, y en medio hay todo un camino a controlar: amasado, reposo, formado, fermentado, cocción y congelación.

Teniendo este proceso en cuenta, las funciones que se exigen a un SCPP para que sea funcional, deben abarcar la jerarquía de los objetos, la flexibilidad, trazabilidad y versionado de las formulaciones o técnicas de procesado.

El proceso para instalar un SCPP

Una vez determinado qué se necesita del Sistema de Control del Proceso Productivo, este se diseña en base a las características únicas del cliente, y se pone en marcha siguiendo pasos muy definidos:

Instalar puntos de control en cada fase del proceso productivo

Para que el sistema informático registre los datos, colocamos puntos de medida en cada aspecto del proceso productivo.

De este modo, se registran por medios electrónicos los ingredientes empleados, sus cantidades y sus números de lotes de producción.

En cada punto de medida, ALTERTECNIA instaló estos elementos:

- Microcontrolador

- Conectividad Wifi

- Comunicación vía buses

- Báscula

- Interfaz por el operario

- Lector de código de barras

Implantar el software de control de producción

Ahora toca centralizar toda la información recogida con un software de control de producción, ya que hasta el momento no había ninguno dedicado a esa función.

La panificadora emplea actualmente el ERP A3 para facturar, realizar la contabilidad y gestionar las compras. Y el SCPP tiene que comunicarse eficientemente con él.

Como solución, ALTERTECNIA escogió el software de código abierto Odoo, y realizó una implementación virtualizada sobre containers y alojada en un servidor interno.

Así se garantiza la seguridad de los datos y se facilita la comunicación con el ERP A3.

Odoo emplea una base de datos relacional del alto rendimiento, necesaria para implementar la gestión de usuarios y la integración de todos los módulos.

Y durante este trabajo, se introdujo un sistema de inventario de doble vuelta, ya que cada día hay devoluciones que deben validarse, pasar controles de calidad y -si procede- volver al almacén.

Definir el entorno de comunicaciones entre aplicaciones

Para que el SCPP intercambie datos e información con el ERP A3 que gestiona las facturas, compras y contabilidad, es necesario establecer una API (Application Programming Interface).

Esta permite 4 operaciones posibles sobre un objeto de datos: creación, lectura, actualización y borrado.

Desarrollo del software SCPP

Aunque inicialmente se instaló Odoo, no existía información para la carga inicial de datos.

Para solucionarlo, se desarrolló una aplicación que permitía leer con la pistola de código de barras la entrada de productos en el almacén. Y en pocas semanas se alimentó la base de datos.

Posteriormente se implementaron las mejoras y desarrollos específicos para optimizar el proceso productivo y adaptarlo a las particularidades de las líneas de producción de la panificadora.

Ventajas del Sistema de Control del Proceso Productivo en la panificadora industrial

La implantación del SCPP se enmarca dentro del Plan de Transformación Digital previsto por la panificadora, en su avance hacia la Industria 4.0

El Sistema de Control del Proceso Productivo es uno de los hitos fundamentales y una vez integrado y a pleno funcionamiento, la empresa pudo constatar que responde a los objetivos que necesitan alcanzar:

1. Trazabilidad

Escaneando el código de barras de cualquier producto elaborado, se conocen los ingredientes empleados y los lotes que han intervenido.

Cualquier cambio en el proceso productivo o en un ingrediente se refleja automáticamente en el registro de la línea de producción afectada.

2. Gestión del almacén

La panificadora dispone de un registro fiel del inventario y las operaciones de entrada y salida, incluyendo los lotes de producción, algo de lo que carecían antes del SCPP.

Como el software incluye un mapeado en 3D de las ubicaciones de los productos, resulta más sencillo preparar los pedidos.

3. Coherencia interna de datos

Como todos los datos están centralizados en el SCPP, no se producen los errores típicos de mantener la información dispersa y desactualizada.

Un cambio en los ingredientes actualiza de forma inmediata los productos derivados y la línea de producción.

4. Facilidad para realizar auditorías de calidad

El sistema garantiza la correcta ejecución del Plan de Calidad y la recogida de datos, mediante un mecanismo sencillo que sigue todas las incidencias.

Cualquier inspección sanitaria puede resolverse con rapidez, y es factible realizar auditorías internas y externas.

En ALTERTECNIA trabajamos con todo tipo de fábricas, consúltanos si necesitas instalar un Sistema de Control del Proceso Productivo o buscas soluciones de digitalización.

![[Digitalización] ALTERTECNIA crea una app para gestión online de pedidos [Digitalización] ALTERTECNIA crea una app para gestión online de pedidos](https://altertecnia.com/wp-content/uploads/bfi_thumb/dummy-transparent-obmkl9xezpfugv4wllqumm6zkrnre351eiupfxoe20.png)