ARTÍCULO

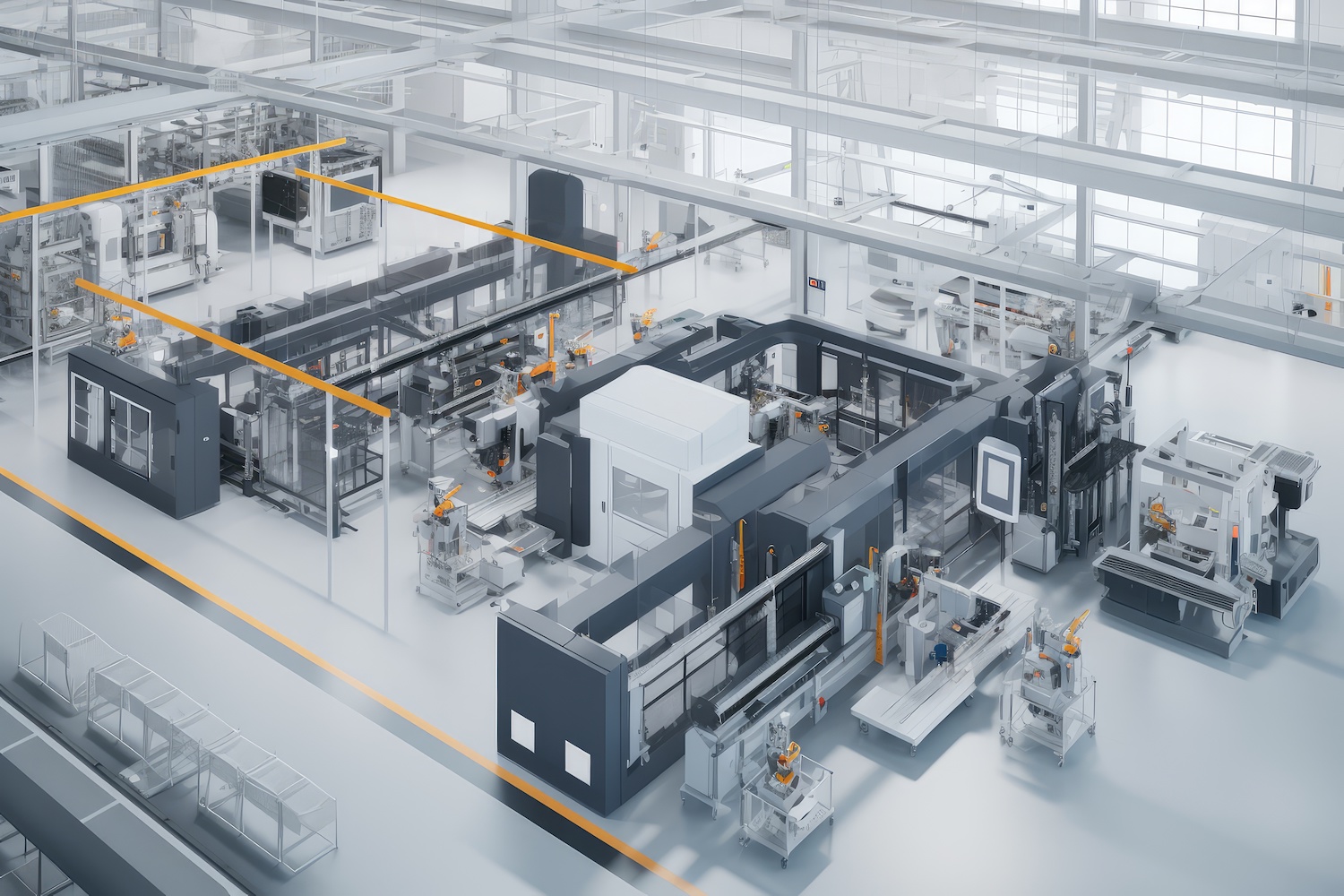

Estrategias para diseño de layout en el sector industrial

Cuando algún cliente nos encarga el diseño o rediseño de su layout en planta, es fundamental hacer determinadas preguntas:

- ¿Qué problemas se han detectado en el layout actual? (Si se trata de un rediseño)

- ¿Cuáles son los objetivos de producción?

- ¿Qué factores intervienen en la producción?

- ¿Cuáles son las previsiones de crecimiento?

Esto es una primera aproximación para tomar contacto con el proyecto. A partir de ahí viene un trabajo profundo de comprensión de las necesidades del cliente para dar con la estrategia adecuada para su caso.

>> Lee más aquí sobre qué es un layout y para qué sirve.

Objetivos generales en diseño de layout

A la hora de planificar los equipos y la maquinaria en la distribución de una fábrica, es imprescindible minimizar el transporte interno y mantener los costes lo más bajos posible.

En una vista global, una disposición óptima en un layout puede incluir fácilmente cientos de relaciones de transporte diferentes.. El material se mueve de una estación de trabajo a otra, y el objetivo es hacerlo de la manera más fluida posible.

Además de los transportes, la superficie necesaria para el equipo (máquinas y humanos) y el material es un factor importante en la planificación de la disposición, ya que influye decisivamente en el coste del local. Minimizar y optimizar el espacio necesario es otro de los objetivos

El diseño del layout forma parte de la planificación de la fábrica y suele plantearse a medio y largo plazo, a diferencia de la explotación de la fábrica, que suele basarse en consideraciones cotidianas y posee una función de dirección. Es importante diferenciar y armonizar, en la medida de lo posible, ambos objetivos.

¿Por qué la planificación del layout suele orientarse a medio y largo plazo?

Porque las necesidades de producción cambian, y es necesario tener un layout flexible que pueda evitar tanto la sobreproducción como la saturación de las líneas de producción.

En esta fase de planificación es importante estudiar la producción durante un periodo de tiempo amplio para encontrar una disposición óptima que sólo haya que modificar ligeramente para adaptarla a las condiciones adecuadas. Esto ahorra tiempo y costes.

Por tanto:

- se crea un concepto general de la fábrica que puede funcionar durante cierto tiempo sin grandes cambios

- se sientan las bases de un funcionamiento diario eficiente mediante una disposición óptima de los equipos y flujos de trabajo

- se planifica un posible crecimiento futuro, incluso una ampliación cuando sea necesario, con las mínimas molestias posibles.

El concepto básico no cambiará a corto plazo. Sin embargo, las pequeñas modificaciones pueden realizarse rápidamente gracias a una disposición actualizada y bien estructurada.

Estrategias de distribución en fábrica

A la hora de planificar la distribución de su fábrica, puede elegir entre cuatro tipos básicos según las características del producto y las necesidades de producción:

- Layout de producto o de línea. Se centra en la secuencia de operaciones en el desarrollo del producto.

- Distribución funcional o por procesos. Adecuada para trabajos no repetitivos, aporta flexibilidad en áreas de bajo volumen de producción. Esta distribución es más práctica en áreas de bajo volumen de producción por la flexibilidad que ofrece. Es deseable para trabajos no repetitivos.

- Layout de posición fija. El componente significativo en el proceso de producción permanece en una ubicación, y el equipo debe llevar al lugar otras piezas, materiales, maquinaria…

- Disposición de tipo combinado. Combina dos o más diseños anteriores, en función de los requisitos detectados.

7 enfoques para un diseño de layout industrial

A la hora de diseñar el layout adecuado hay que fijar prioridades, y definir los aspectos más relevantes a tener en cuenta

- Materias primas. Hay que definir en cómo acercarlas al puesto de trabajo y reponerlas cuando se agoten.

- Trabajo en curso (WIP), garantizando que el proceso correcto se respeta en todo momento.

- Producto acabado. Es necesario disponer de una zona donde almacenar el producto acabado, para su posterior traslado a la siguiente línea o a transporte exterior.

- Consumibles. ¿Cuáles hacen falta y de dónde proceden?

- Movimiento de personas: ¿Cómo se mueve el personal por la zona de trabajo? ¿Se ayudan u obstaculizan en el proceso?

- Instrucciones. Definir un flujo de trabajo eficiente, siempre disponible y visible para la plantilla.

- Residuos. Es necesario definir cómo se eliminan los materiales de deshecho, a dónde se envían y qué maquinaria hace falta para hacerlo.

Somos especialistas en diseño de layouts

En ALTERTECNIA tenemos experiencia en el diseño de layouts tanto en diferentes empresas del sector industrial como en retail. También en almacenes de distintos tipos (almacenes frigoríficos, por ejemplo).

Podemos ayudarte a mejorar la eficiencia de tu fábrica. Ponte en contacto con nosotros sin compromiso y te asesoramos.