ARQUITECTURA E INGENIERÍA

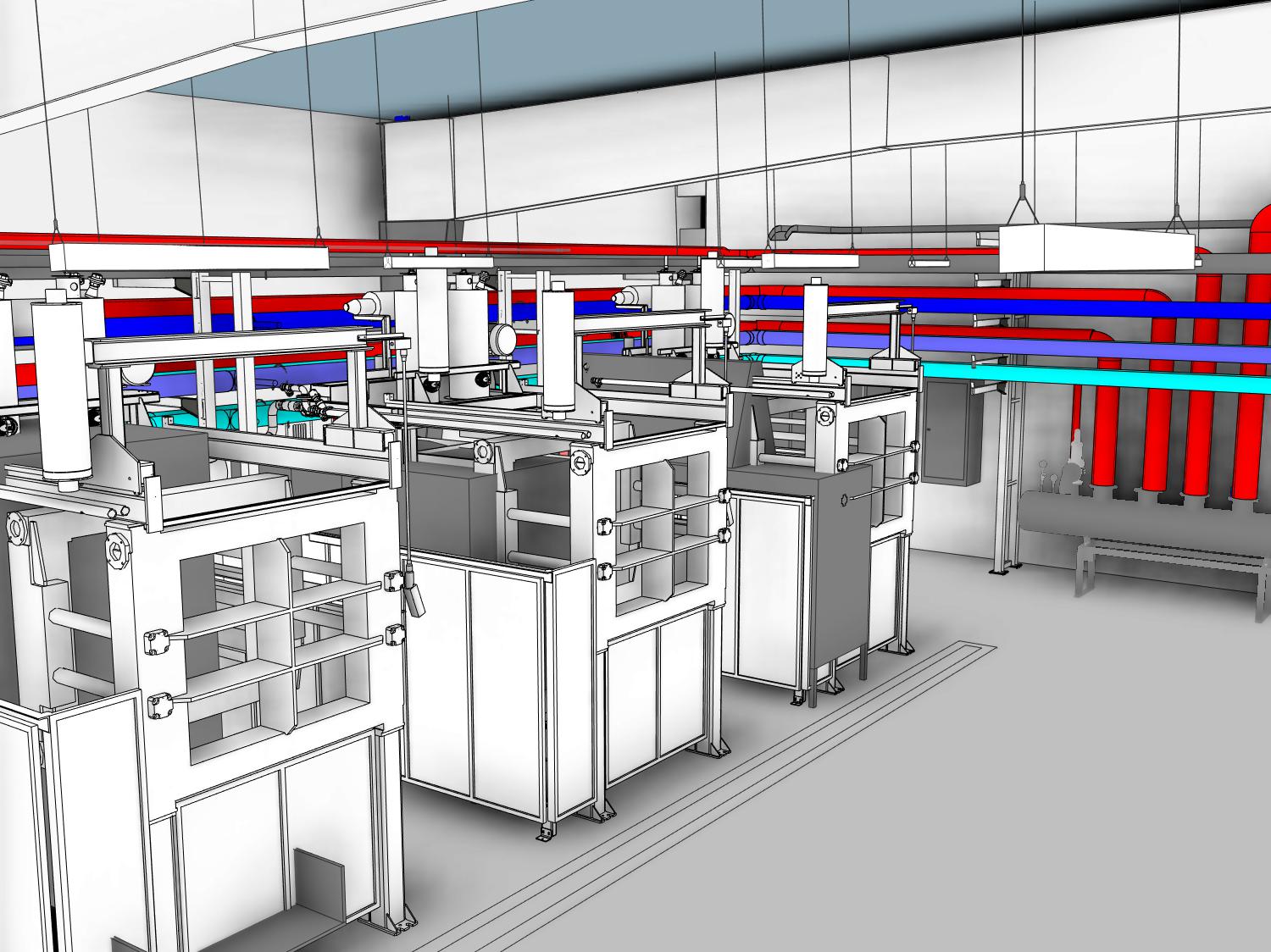

Diseño de layout para empresa especializada en la producción de componentes aislantes (EPS y EPP)

Hay muchos factores que determinan la eficiencia y la optimización de recursos en una fábrica. Desde la maquinaria elegida hasta la formación de la plantilla, por ejemplo.

El diseño del layout es uno de estos factores. Y tiene la capacidad de potenciar al máximo la productividad y la eficiencia de la planta, si está bien proyectado.

Pero también la de lastrar la eficiencia, aumentar el riesgo para los trabajadores y reducir la rentabilidad de la empresa, cuando no se trata de un diseño optimizado.

En este artículo explicamos cómo llevamos a cabo el diseño de layout para una planta especializada en la fabricación de componentes aislantes (EPS y EPP).

Estudio del layout según metodología lean

El diseño del layout se hizo utilizando la metodología lean, que busca:

- Ahorrar costes reduciendo el derroche de energía.

- Optimizar los movimientos de los materiales, las mercancías y el personal.

- Garantizar la seguridad de la plantilla.

- Proyectar un flujo ininterrumpido y ágil de materiales.

- Lograr una gestión eficaz de la fábrica.

- Construir unas instalaciones que puedan adaptarse a las necesidades futuras de la planta.

Para ello se siguieron los siguientes pasos:

1. Estudio de los procesos

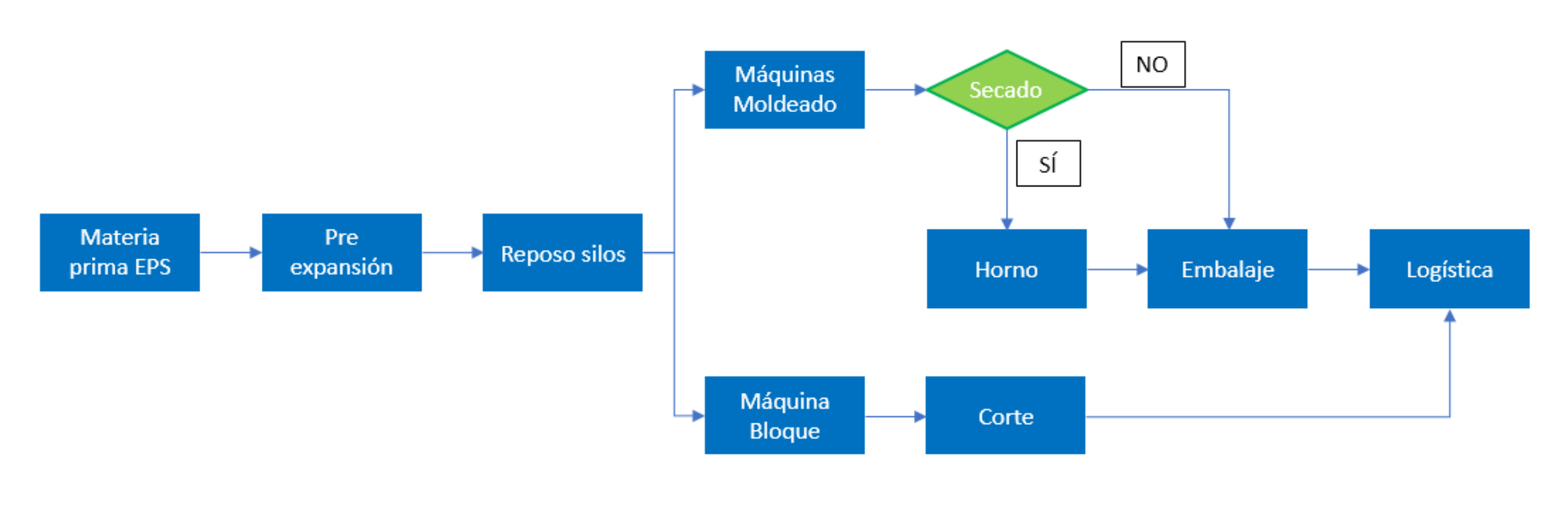

En esta primera fase se estudió el camino que seguía el material desde que entraba en planta como materia prima hasta que salía de ella transformado en el producto final.

El objetivo de este primer paso era planificar unos flujos logísticos internos eficientes que permitieran que los materiales circularan de manera ágil dentro de las instalaciones.

La actividad de la fábrica consiste en la fabricación de diferentes productos de EPP y EPS para aislamiento, conductos y sistemas constructivos.

El proceso productivo consiste en la inyección de perlas EPP y EPS en moldes en las que se fusionan mediante presión y calor.

Proceso de fabricación de las piezas de EPP

Proceso de fabricación de las piezas de EPS

Para garantizar la máxima eficiencia de la planta se establecieron los objetivos de producción que determinarían el diseño y la construcción de la zona de fabricación, además de las necesidades logísticas de la planta.

La previsión de producción fue la siguiente:

- Envases y embalajes de materias plásticas: 746,08 T/ año

- Planchas, hojas, películas, cintas y bandas de materias plásticas: 374,4 T/año.

- Artículos de materias plásticas para la construcción: 280,7 T/año.

2. Distribución del espacio y disposición del equipamiento

El siguiente paso fue distribuir el los espacios y la maquinaria basándonos en las características de la nave, que contaba con una superficie útil de 9.976,14 m2 en dos plantas distribuidas de la siguiente manera:

- Planta baja: administración, almacén de materia prima, dos zonas de producción y embalaje y almacén de producto acabado con 5 alturas.

- Planta primera: oficinas, una zona de producción y cuarto de producción.

La sala de máquinas no se encuentra dentro de la superficie útil del edificio, ya que se construyó en un anexo no integrado arquitectónicamente en el conjunto de la nave por dos razones.

La primera, que alberga las calderas de la instalación de vapor, que debían ubicarse en el exterior, a causa de su riesgo de explosión; la segunda esa el elevado nivel de ruido de los compresores de aire comprimido (80 dBA).

La nave dispone de 3 accesos desde la vía pública a través de puertas correderas para el acceso peatonal y rodado, además de los accesos desde el interior:

- 1 acceso a la zona de oficinas mediante una puerta corredera doble.

- 2 accesos a la sala de máquinas.

- 1 acceso seccional a zona de producción.

- 5 accesos a la planta baja de la nave mediante puertas de 1 hoja de 90cm.

- 2 accesos mediante puerta de doble hoja a la planta baja de la nave.

- 2 muelles de carga y descarga.

- 2 puertas de salida de emergencia de la P1.

Todas las zonas administrativas, comedor, vestuarios y baño disponen de itinerario accesible.

Tras el diseño del layout de la planta se llevó a cabo toda la obra y la instalación de la maquinaria para conseguir siempre la mayor eficiencia productiva y energética posible.

En ALTERTECNIA somos especialistas en el diseño de layout y la construcción de plantas industriales para todos los sectores.

¿Necesitas ayuda con la remodelación o la construcción de una línea o una planta de producción como esta?

Contacta con nosotros y te asesoraremos en tu proyecto.