ARTÍCULO

5 tipos de cubiertas para naves industriales: comparativa técnica y recomendaciones

Cuando se habla de una nave industrial, la atención suele centrarse en la estructura, el uso interior o en el presupuesto. Pero hay una parte del edificio que, aunque muchas veces se deja para el final, puede condicionar el rendimiento, los costes y el futuro de la nave: la cubierta.

¿Vas a instalar paneles solares? ¿Necesitas un buen aislamiento? ¿La nave está en una zona con lluvias frecuentes? ¿Se prevé que haya equipos sobre la cubierta?

Cada tipo de cubierta responde a necesidades distintas, y tomar una mala decisión en esta fase puede traer consecuencias que nadie desea, como filtraciones, condensaciones, costes extra de climatización o dificultades para integrar instalaciones.

En este artículo te contamos cuáles son los sistemas de cubierta más utilizados en construcción y rehabilitación industrial, con sus ventajas, limitaciones y usos más adecuados. Si estás proyectando una nave nueva o reformando un edificio industrial, esto te interesa.

Naves industriales: estas son lasa 5 cubiertas más habituales

Cada tipo de cubierta responde a una lógica constructiva distinta: algunas priorizan la rapidez de montaje, otras el rendimiento térmico, otras la capacidad de integrar instalaciones o adaptarse a grandes luces sin sobrecargar la estructura.

A continuación repasamos las soluciones más utilizadas en construcción industrial, con sus ventajas, limitaciones y condiciones técnicas de uso.

1. Cubierta de chapa simple, básica y económica

La cubierta de chapa simple está formada por una única lámina de acero perfilado, sin aislamiento incorporado. Es el sistema más sencillo que se emplea en naves industriales, especialmente en edificios logísticos sin climatización o en zonas de uso secundario.

Se instala directamente sobre la estructura portante y requiere una pendiente mínima para garantizar la evacuación de aguas pluviales.

Tiene a su favor que es un sistema ligero, de instalación rápida y con bajo coste inicial. Requiere poco material y su montaje es sencillo, lo que lo hace adecuado para grandes superficies sin grandes exigencias técnicas.

Pero hay que tener en cuenta importantes restricciones técnicas. Al no incorporar aislamiento, no ofrece protección térmica ni acústica. Aunque la chapa metálica es incombustible, su escaso espesor le hace perder resistencia mecánica en caso de incendio. Tampoco está diseñada para soportar sobrecargas permanentes como paneles solares sin estructura auxiliar o refuerzo adicional.

2. Cubierta tipo sándwich, el panel prefabricado

La cubierta tipo sándwich está compuesta por un panel prefabricado formado por dos chapas metálicas (habitualmente acero galvanizado y prelacado) y un núcleo aislante rígido. Los materiales más habituales para el núcleo son el poliuretano y la lana de roca.

Se trata de un sistema autoportante, que se fija sobre la estructura mediante tornillería pasante y arandelas de estanqueidad. Puede utilizarse tanto en cubiertas inclinadas como en cubiertas con poca pendiente, siempre que se garantice la estanqueidad en solapes y remates.

Este sistema permite resolver en una sola capa el cerramiento, el aislamiento térmico y la protección exterior, lo que reduce tiempos de obra y evita sistemas multicapa. Hay que tener en cuenta, eso sí, que la estanqueidad depende en gran medida de una ejecución cuidadosa en juntas, remates y puntos singulares.

Ofrece buena capacidad aislante, con versiones de distinta clasificación de reacción al fuego. Es compatible con lucernarios modulares y con sistemas de fijación para instalaciones solares, si se respetan las cargas admisibles.

>> Lee más: Prevención de incendios con panel sandwich.

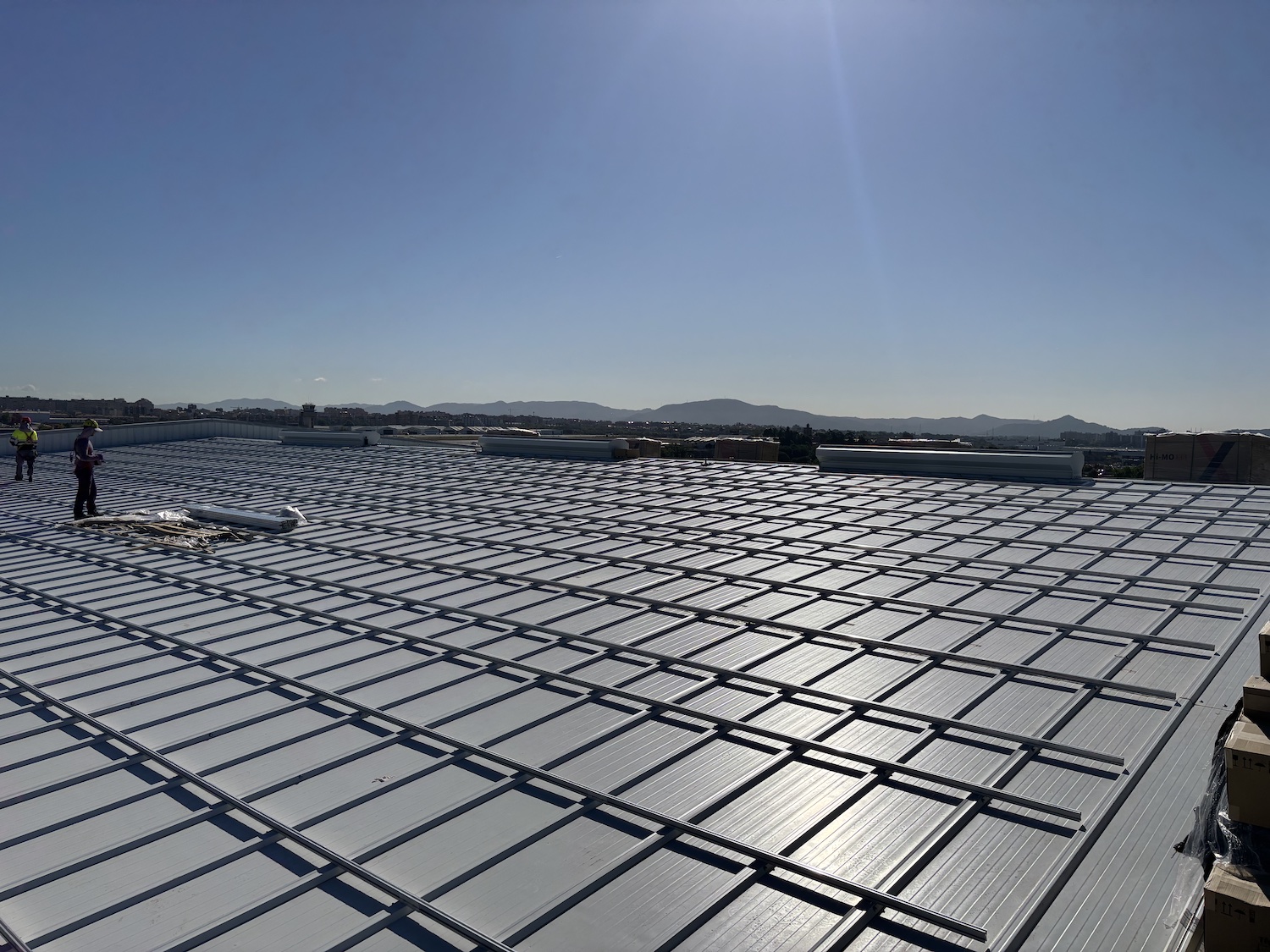

3. Cubierta tipo deck o sistema multicapa

La cubierta tipo deck se compone de varias capas sobre una bandeja metálica grecada. Este sistema se instala habitualmente sobre estructura metálica y permite realizar cubiertas prácticamente planas o con muy poca pendiente.

Es una solución altamente técnica y versátil. Permite un excelente aislamiento térmico y acústico, y la elección de capas se puede adaptar a los requisitos específicos del proyecto (reacción al fuego, resistencia mecánica, propiedades acústicas, etc.).

Requiere una ejecución más compleja y especializada que otros tipos de cubierta y tiene un coste inicial más elevado. A cambio, tiene un excelente rendimiento a largo plazo y permite una mejor integración de sistemas solares, pasarelas técnicas, instalaciones pesadas o sistemas de evacuación complejos.

4. Cubierta invertida, protege la impermeabilización

La cubierta invertida es un sistema de cubierta plana en el que se invierte el orden tradicional de las capas: la impermeabilización se coloca directamente sobre el soporte estructural y, por encima, se sitúa el aislamiento térmico, protegido a su vez por una capa de grava, losas filtrantes o elementos transitables.

Esta disposición protege la membrana impermeabilizante frente a agresiones térmicas, mecánicas y a la radiación UV, prolongando su vida útil. Además, el aislamiento y la capa de protección quedan accesibles, lo que facilita el mantenimiento, ya que pueden retirarse sin dañar la impermeabilización.

Su aplicación, no obstante, requiere un diseño muy preciso para asegurar la correcta evacuación del agua y el uso de aislamientos adecuados, como el poliestireno extruido. Se emplea en cubiertas planas con pendiente muy reducida y suele limitarse a zonas concretas de edificios industriales.

>> Esto te interesa: Nuevos materiales en arquitectura industrial.

5. Soluciones mixtas: lucernarios, paneles translúcidos y combinaciones especiales

En muchos proyectos industriales, la cubierta no se resuelve con un único sistema, sino con combinaciones que permiten adaptarse mejor a las necesidades del edificio. Así, es habitual integrar paneles translúcidos en cubiertas tipo sándwich o disponer bandas de lucernarios alineados entre correas para favorecer la entrada de luz natural.

También pueden incorporarse módulos de policarbonato o fibra de vidrio, extractores estáticos, pasarelas técnicas o zonas reforzadas para soportar equipos sobre la cubierta.

Este enfoque aporta versatilidad: la luz natural mejora el confort interior y reduce el consumo eléctrico durante el día, mientras que las áreas técnicas pueden resolverse con materiales más resistentes sin comprometer la cubierta general. Además, ofrece un alto grado de personalización.

Eso sí, requiere una ejecución muy cuidada en juntas y remates, ya que los materiales translúcidos suelen tener menor durabilidad y precisan mantenimiento específico.

Cómo trabajamos las cubiertas en ALTERTECNIA

En ALTERTECNIA no partimos de soluciones prefijadas. Nuestro objetivo no es vender un sistema concreto, sino definir el más adecuado en cada caso.

Y si bien el panel sándwich es una de las soluciones más versátiles y que más utilizamos, por su buen equilibrio entre aislamiento, rapidez de ejecución y fiabilidad a largo plazo, valoramos todas las opciones.

Así que si estás planteándote una reforma, una ampliación o la construcción desde cero de una nave industrial, contáctanos. Te ayudamos a encontrar la mejor solución técnica para tu cubierta, con un enfoque técnico riguroso, realista y ajustado a tus objetivos y presupuesto.