OUTSOURCING INDUSTRIA 4.0

Digitalización y adaptación de Product Life Cycle a la Industria 4.0

El cliente es una empresa de 160 trabajadores, uno de los principales fabricantes de su sector (relativo a la panificación) en toda España.

Se dedican a la producción, abastecimiento para otras empresas y comercialización en su propia red de establecimientos.

Por ello es fundamental digitalizar toda la información relativa al proceso productivo, el corazón que luego permitirá continuar implementando mejoras.

Con ello se consigue el objetivo final de la primera fase del proyecto, que es disponer de una estructura de BDD que permita la comunicación entre proveedores, empresa y clientes para tener siempre la documentación actualizada.

En paralelo, se elimina el papel y las copias no controladas en la pyme, por lo que se gana en efectividad, economía y sostenibilidad.

Los problemas reales de la falta de digitalización

Ponerse manos a la obra a la hora de digitalizar el Product Life Cycle o ciclo de vida del producto no resulta tarea sencilla en una empresa que lleva desde los años 60 generando documentación en papel y viendo crecer paulatinamente sus secciones.

Así, en la práctica ALTERTECNIA se encuentra con gran cantidad de fichas de productos –en Word o Excel- sin estandarizar, lo que da lugar a fichas duplicadas en las diferentes secciones, desorden, o dificultad en la localización de la documentación.

En realidad, esto mismo estaba generando errores en la relación entre producción, administración, logística, clientes y el resto de las partes implicadas.

En el análisis previo los problemas estaban bien identificados, por lo que se procedió a concretar las metas que debía lograr el primer paso hacia la Industria 4.0:

- Digitalización de todas las fichas de productos en un sistema de acceso único.

- Unificar la información, vinculando además los lotes de producción a las fichas de productos.

- Crear la jerarquía de actualización y los permisos, para controlar las modificaciones en los documentos

- Facilitar la interconectividad entre todas la partes implicadas: producción, administración, logística, clientes…

Con ello se minimizan los errores y se dará acceso en tiempo real a todas la partes interesadas, especialmente los clientes, que podrán acceder a las fichas del producto con todas sus especificaciones técnicas cuando las necesiten.

Una planificación detallada

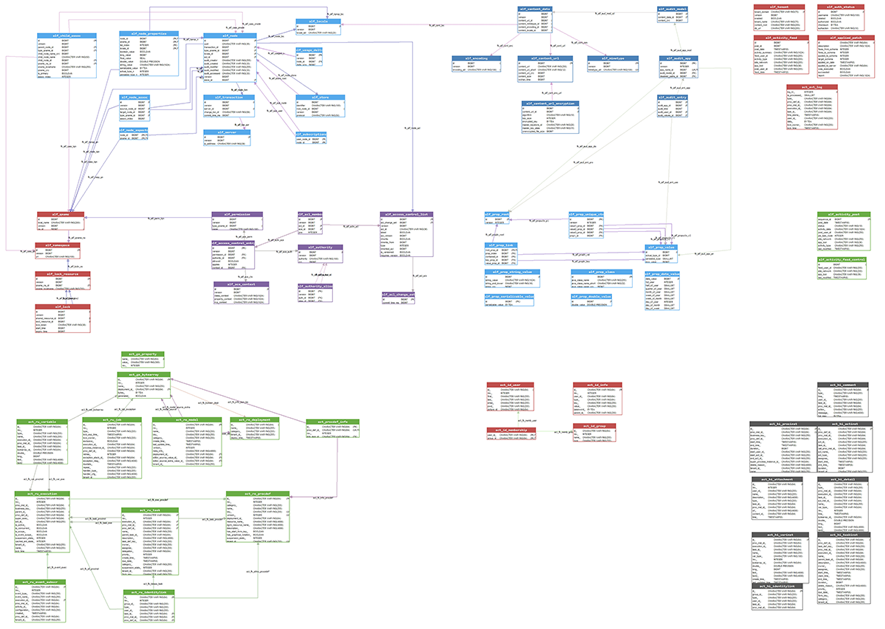

Tras un análisis exhaustivo del funcionamiento de la panificadora por parte de ALTERTECNIA, llegamos a la conclusión de que necesitamos construir una BDD que sea la base y el núcleo de la gestión de los datos para avanzar hacia la Industria 4.0.

BDD (Behavior-Driven Development) es un proceso de desarrollo que busca un lenguaje común para unir la parte técnica y la de negocio.

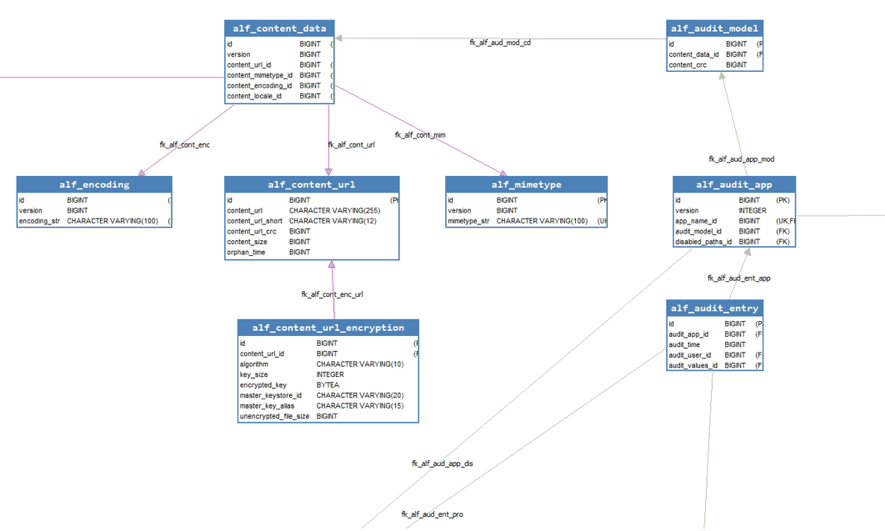

Ejemplo de BBD con estructura CMS open source Alfresco, similar al que crearemos para este cliente. El modelo de datos se puede configurar mediante esquemas XML.

En este proyecto, los pasos para su implementación son:

- Construcción de BDD con estructura CMS open source Alfresco. La BDD necesaria ha de ser muy flexible debido a los cambios continuos dentro de la empresa (productos). También el modelo de datos se tiene que poder configurar mediante esquemas XML.

- Implementar una gestión de usuarios, roles y permisos para evitar que cualquiera pueda manipular la BDD.

- Conseguir una visualización responsive para ordenadores, tabletas y teléfonos móviles.

- Dotar al proceso productivo de herramientas de visualización para poder tener la información en tiempo real en cualquier momento.

- Subir toda la información en la nube a un servidor externo, respetando las seguridades de la información a tratar.

- Dar a la BDD una parte de recopilación de datos (registros) que nos dará información de lo que ocurre en nuestro proceso y si tenemos que hacer correcciones (mejora continua).

El tiempo total estimado para la implementación de esta fase son 5 meses, planificados al milímetro.

A la finalización del mismo, la empresa contará con una BDD muy flexible, que en el futuro se podrá ampliar a nuevas necesidades que puedan surgir dentro de la empresa.

Modelo de datos jerárquicos en base de la estructura de nodos del repositorio de Alfresco.

Sistema de auditoría de todas las modificaciones realizadas por los usuarios.

Digitalización de la información

Como hemos visto, entre las prioridades a llevar a cabo para adaptar esta pyme a la Industria 4.0 está la digitalización de los diferentes documentos que llegan a la empresa o que ella misma genera.

La meta es interconectar todos los datos y que cualquier usuario –según los permisos de los que disponga- pueda consultar información actualizada a tiempo real.

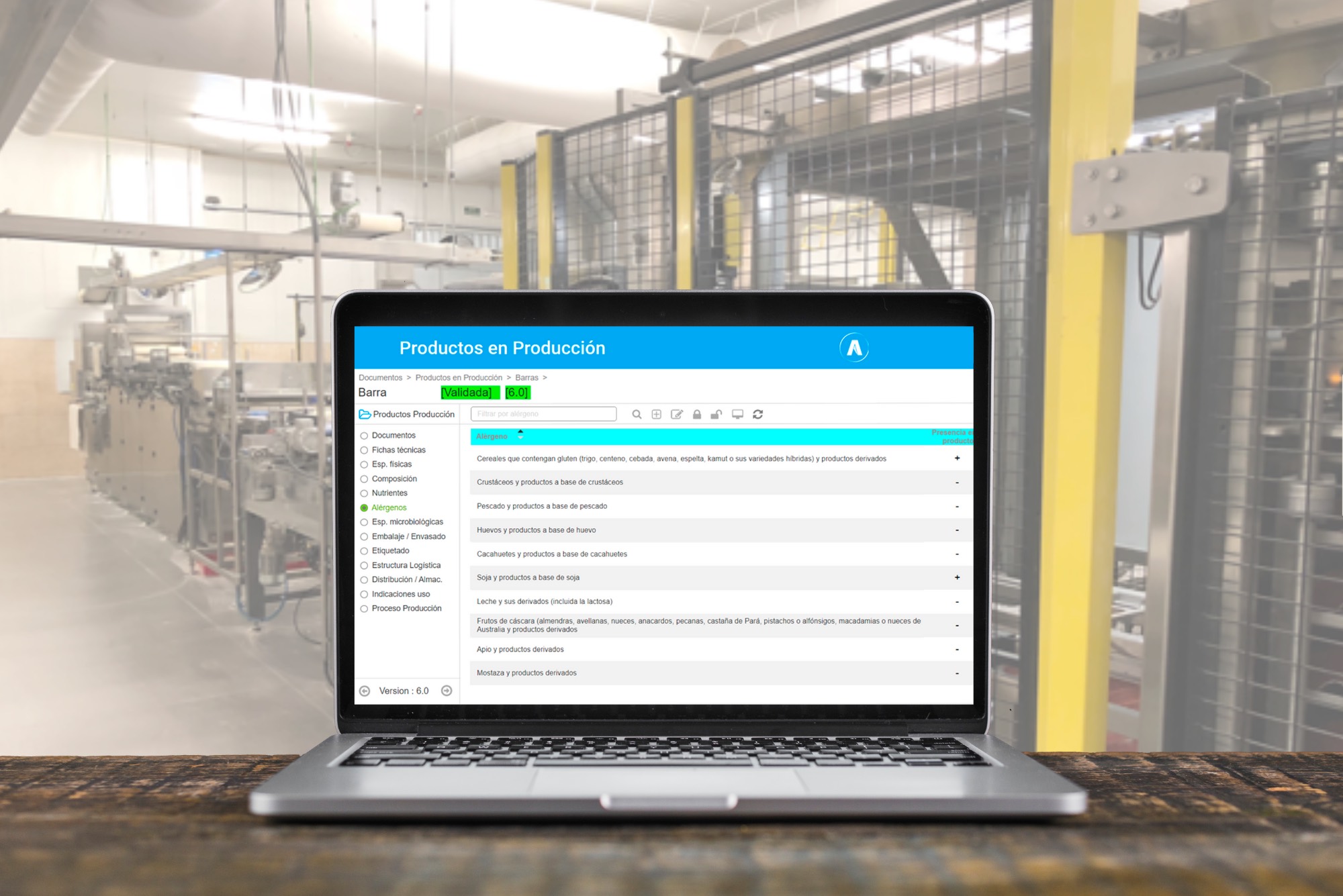

Para tener una BDD digitalizada e interrelacionada de los documentos importantes en el ámbito productivo de la empresa, deben digitalizarse los siguientes datos:

- Fichas técnicas de producto.

- Fichas de proveedor.

- Fichas de producción de la sección de amasado.

- Fichas de producción de la sección de envasado.

- Maewin (programa etiquetas).

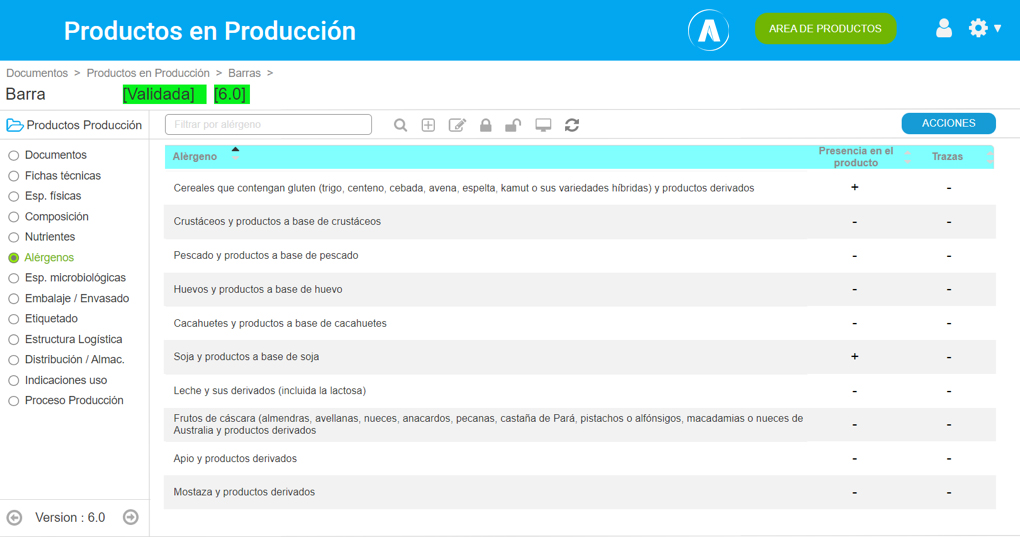

- Alérgenos.

- Tabla nutricional.

En cuanto a la manipulación de los datos de la BDD, ya sea para introducirlos o modificarlos, también deben establecerse permisos en función de la categoría profesional. Aunque muchas veces esta manipulación de datos deberá ser verificada y validada por diferentes departamentos.

Debemos recordar siempre que los datos están protegidos por leyes y confidencialidad, pero también lo son todo en el funcionamiento de una empresa digitalizada 4.0

Ejemplo pantallas de introducción de datos.

Un paso importante hacia la Industria 4.0

La implementación de las tecnologías en la documentación de la empresa es totalmente indispensable, al ser los datos la base sobre la que se construye la Industria 4.0

Por ello, una vez tengamos solucionada la documentación, desde ALTERTECNIA podemos abordar nuevos proyectos como el control automatizado de la producción.

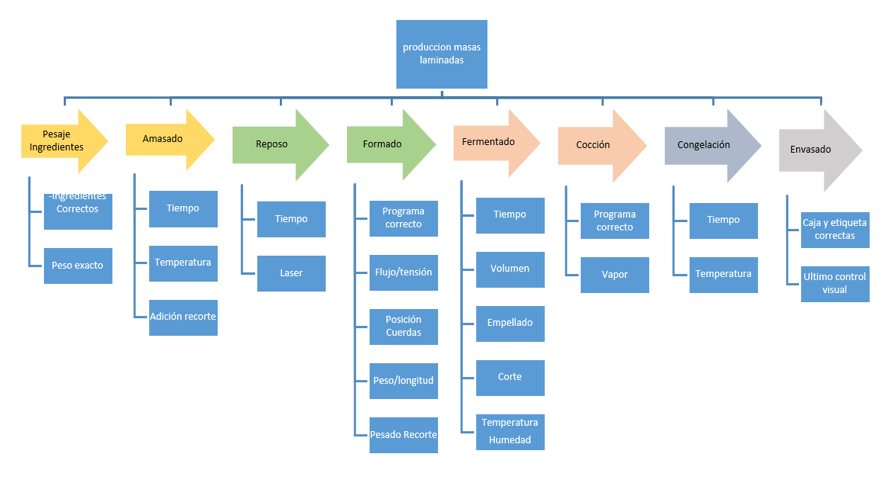

Principales puntos a controlar dentro del proceso productivo de esta panificadora.

Las 3 etapas que contempla el proceso son correlativas, no se implanta la siguiente hasta que la actual está consolidada:

Etapa 1. Digitalizar la BDD de la empresa

Una vez la BDD esté validada y testeada la bajaremos directamente a producción -en uno de los centros productivos- para eliminar todo el papel y trabajar 100% con formato digital.

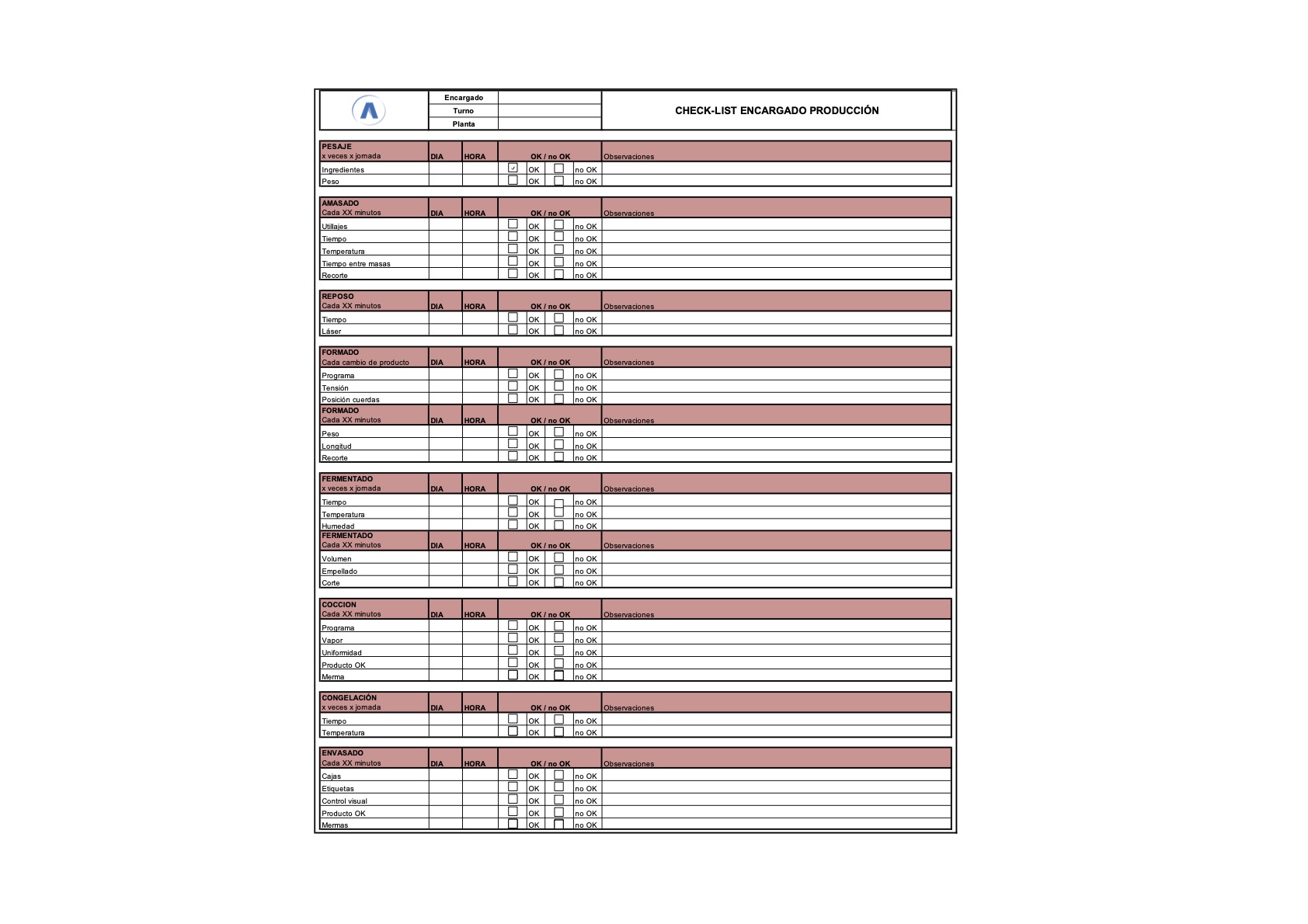

Dentro de esta etapa -pero escalonadamente en el tiempo-, tenemos que conseguir que todos los registros manuales que se realizan a día de hoy pasen directamente a formato digital dentro de la BDD

Así, en un futuro podemos tomar decisiones en función de los datos de producción de cualquier producto en cualquier momento (análisis de datos a tiempo real).

Ejemplo de checklist de encargado de producción, uno de los documentos que quedarán digitalizados y almacenados en la nube.

Etapa 2. Intercomunicación de las máquinas

Una vez que los trabajadores se encuentren cómodos con la nueva forma de trabajo, se pasa a la siguiente etapa.

En ella las máquinas nos han de dar datos para poder verificar los procesos productivos y validarlos con la información que suben los operarios.

Adelantándose a ello, como este año está prevista una ampliación de fábrica del cliente, para la compra de maquinaria se tendrá en cuenta que dispongan de protocolos de comunicación para poder extraer los datos de las máquinas y tratarlos.

Etapa 3. Intercomunicación de toda la empresa

Una vez tengamos la etapa 2 consolidada, daremos el paso definitivo hacia la Industria 4.0.

Es el momento de interrelacionar el ERP de la pyme con la BDD y el programa de gestión de stocks para poder comunicar los diferentes programas y poder generar órdenes de trabajo, planificaciones… teniendo en cuenta todos los datos a tiempo real de la empresa.

Este será el reto más importante, debido a que cada programa controla unas cosas diferentes y debemos ser capaces unificarlos y que se hablen entre ellos para evitar anomalías dentro de la organización.

Comenzamos la digitalización del Product Life Cycle de esta empresa para actualizarla a la Industria 4.0

La digitalización es un proceso complejo pero imprescindible para garantizar la competitividad y eficiencia.

El proceso total de esta pyme hacia la implantación de la Industria 4.0 se estima en 5 años.

Para conseguirlo cuentan con uno de nuestros asesores 4.0 certificados. Asesorar y acompañar a empresas en la transformación digital es una de las especialidades de ALTERTECNIA.