SERVICIO INTEGRAL

Servicio integral ALTERTECNIA. El proyecto, de principio a fin

No hay nada como encargar lo que uno quiere… y dejar que otros se ocupen de los detalles. Con ese espíritu nació el servicio integral ALTERTECNIA, porque sabemos que la tranquilidad de tener un proyecto en marcha sin tener que estar supervisándolo continuamente es una de las características que más valoran nuestros clientes.

Afrontar el diseño o mejora de las instalaciones de una empresa no solo es estresante para directivos y trabajadores, sino que el resultado tiene un impacto real en la productividad y el día a día de la organización.

Cerciorarse de que todo se hace correctamente es fundamental pero complicado, especialmente en grandes organizaciones donde las tareas se superponen y los responsables deben trabajar con distintos objetivos en varios niveles y áreas. En la mayoría de los casos esto supone que no pueden dedicar toda su atención al desarrollo de la obra, ya que deben atender también otras cuestiones prioritarias.

Con un servicio integral el seguimiento y resolución de imprevistos se delega en un jefe de proyecto (project manager) externo que ejerce de responsable, siempre en contacto con el cliente pero sin necesidad de un seguimiento exhaustivo por su parte.

Ingeniería concurrente para un seguimiento al detalle

Aunque en nos adaptamos a cada caso y podemos hacernos cargo de la ejecución de una fase concreta del proyecto, la experiencia nos ha enseñado que separar procesos significa casi siempre perder eficiencia.

Muchas veces surgen problemas de layout por culpa de un mal diseño de edificación, o nos encontramos con que la planificación de las instalaciones no responde a los conceptos de Lean Manufacturing, dificultando enormemente su aplicación.

También sabemos que tratar con diferentes proveedores puede ser un quebradero de cabeza para nuestros clientes. Por eso planteamos un servicio integral en el que nos hacemos cargo del proyecto de principio a fin.

Es un concepto “llave en mano” llevado a sus últimas consecuencias, ya que el cliente tiene la seguridad de que tanto el planteamiento, la ejecución como el resultado final van a responder a sus necesidades, independientemente de los agentes de las fases intermedias.

Y sobre todo va a existir un único interlocutor al que consultarle dudas y pedir referencias en cada fase del proyecto. Algo que facilita mucho el trabajo diario y la comprensión del proceso por parte del cliente.

¿Cómo lo hacemos? Nuestro planteamiento se basa en la ingeniería concurrente, contemplando todo el ciclo de vida del proceso desde el inicio del proyecto.

Esto quiere decir que huimos de un enfoque tradicional, según el cual el diseño del producto va pasando por diferentes etapas, una detrás de otra. Así, si un departamento no está de acuerdo con el resultado, obliga a repetir alguna de las fases anteriores. En ingeniería concurrente todas las fases se desarrollan de forma paralela, en colaboración para llegar a un objetivo común, evitando errores durante la ejecución.

De este modo también se reducen costes y tiempos, aumentando la eficiencia en los procesos y permitiendo una entrada rápida en el mercado. Todo ello apoyado con tecnología de última generación que permite procesar los datos en 3D y en tiempo real, contemplando no solo el espacio disponible sino otros factores básicos como las propiedades de los materiales y la secuencia de actividades previstas.

Fase 1: estudio del proyecto

La investigación previa de la situación de la empresa y la comprensión de los objetivos y necesidades del cliente es fundamental. A partir de ahí se va a crear la hoja de ruta que marcará el desarrollo del proyecto.

Por lo tanto, nos empapamos de la actividad del cliente, profundizamos en sus procesos para entender cómo funcionan los diferentes flujos implicados.

Esta etapa es fundamental para prevenir errores, y para que todas las acciones estén enfocadas en la misma dirección. Desde este momento y durante el tiempo de ejecución del proyecto nos convertimos en parte de la empresa, compartiendo problemas, objetivos y soluciones.

Aunque en fases posteriores lidiaremos con los imprevistos y problemas del día a día, en esta fase trabajamos a medio/largo plazo, ayudando a diseñar espacios y procesos según los requisitos y funciones previstas en el futuro.

En resumen:

- Recopilamos datos para profundizar en el conocimiento necesario de las necesidades y el estado actual del cliente.

- Detallamos las especificaciones de los resultados esperados, definiendo las actividades necesarias para llegar a ellos en un diagrama de flujo.

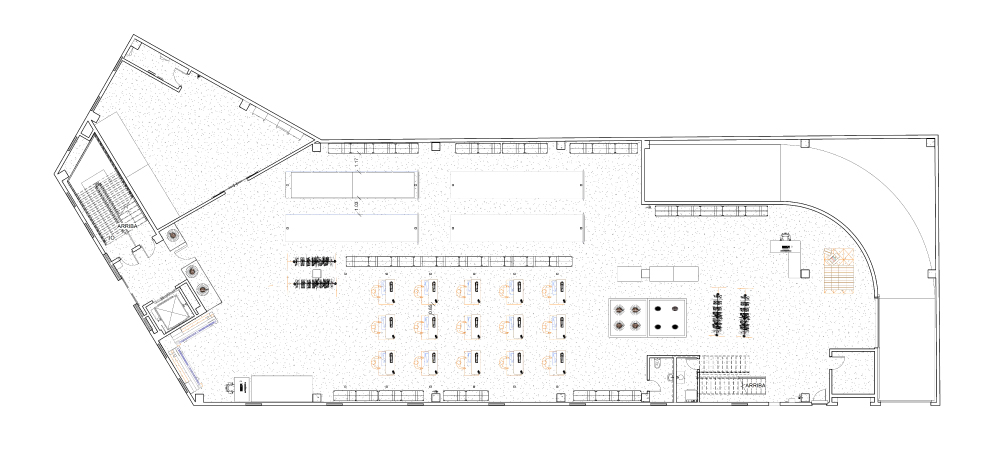

Fase 2: diseño del layout

Una vez que están claros los objetivos a conseguir diseñamos el layout o distribución de los elementos dentro del espacio disponible.

Esta distribución se realiza con criterios de Lean Manufacturing, es decir, optimizando procesos y eliminando tareas que no aportan valor al producto o que incluso lo restan.

El Lean manufacturing se centra en disminuir “desperdicios” o puntos de escape de tiempo y recursos. El objetivo es eliminar el despilfarro, mejorar la calidad y reducir tiempos y costes de producción.

Con estos criterios se solucionan los problemas en origen, y el layout resultante es eficiente, económico, y flexible, ya que está abierto al cambio y responde a una filosofía de mejora continua.

En la práctica, el layout de una instalación implica una distribución racional del espacio, definiendo las zonas de trabajo, de carga y descarga del material, recepción, almacenaje, expedición, etc. Siempre dependiendo de cada proyecto concreto y de los objetivos definidos en la fase anterior.

Fase 3: diseño de la edificación

Con los puntos definidos trabajados, y una visión clara de todos los procesos y flujos de trabajo que implican las operaciones, pasamos al diseño virtual de la mejor edificación posible.

Diseñamos pensando en la operatividad, ya que tenemos muy claro que nuestras instalaciones van a ser usadas por personas y deben responder eficientemente a las necesidades planteadas.

Para ello usamos tecnología BIM (Building Information Modeling). El BIM es la evolución más avanzada con respecto a los planos de diseño tradicional, ya que ofrece un modelo virtual que contempla información geométrica (3D) pero también las propiedades de los materiales, el tiempo de ejecución y uso de cada uno de ellos, los costes, la huella ambiental y el mantenimiento necesario.

Con toda esa información siempre podemos saber en qué estado está el proyecto, ya que la generación y el tratamiento de datos están centralizados en un solo modelo de trabajo.

Además, ofrecer esta tecnología a nuestros clientes es especialmente satisfactorio, ya que permite visualizar de una forma muy intuitiva el proyecto. Aunque el BIM es tecnología avanzada, el cliente no necesita conocimientos técnicos para moverse en 3D por nuestra propuesta de layout y tendrá muy claro el resultado final antes de su ejecución física.

Fase 4: diseño y cálculo de las instalaciones

Diseñar no solo es dibujar, sino aportar valor en las instalaciones. O al menos, así lo concebimos en ALTERTECNIA.

Por eso todos nuestros proyectos están concebidos con un enfoque de Lean Construction, es decir, aplicando el Lean Manufacturing a la fase de construcción.

De nuevo hablamos de mejora continua, minimizar las pérdidas y maximizar el valor del producto final, eliminando “desperdicios” como tiempos de espera innecesarios (por falta de instrucciones correctas, por retraso en la llegada de suministros) o corrección de actividades anteriores mal realizadas (al prevenir los posibles errores en origen).

Para eso es fundamental una buena planificación y una supervisión eficiente, algo en lo que entramos de lleno en la siguiente fase.

Además, calculamos todas las instalaciones pensando en la eficiencia energética. Desde nuestro punto de vista el ahorro de recursos no es solo una tendencia sino una obligación: tanto por políticas de RSC como por economía de la propia empresa, que no puede permitirse un despilfarro energético que es, en la mayoría de los casos, evitable.

Fase 5: dirección de obra

Tan importante como la planificación es la ejecución. Por eso, manteniendo el concepto de ingeniería global, nos gusta dirigir nuestros proyectos. Creemos que la dirección no es solo cumplir con los planes establecidos, sino involucrar a proveedores y trabajadores con cada proyecto, haciendo que la transición entre las diferentes fases de construcción sea fluida.

Asignamos un jefe de proyecto (project manager) que se traslada a la empresa durante el tiempo de ejecución, tiene un contacto permanente con el cliente, intercambia información y supervisa y toma decisiones sobre el terreno.

Siguiendo la línea marcada en la fase de diseño, maneja sobre el terreno la tecnología BIM y los conceptos de Lean Construction, optimizando procesos y procurando minimizar los inconvenientes que puedan surgir sobre el terreno.

Además, en la parte humana, la existencia de un solo interlocutor facilita el seguimiento y control del proyecto por parte del cliente, que puede delegar el control de los detalles y el día a día de la obra, sabiendo que siempre hay alguien que vela por mantener la visión global.

Fase 6: recruiting/outsourcing

Un proyecto no cobra vida hasta que intervienen las personas, por eso nuestros servicios de recruiting y outsourcing son especialmente valorados por nuestros clientes, algo que cuidamos con todo el esmero.

Ayudamos a nuestros clientes a poner en marcha sus proyectos con personal altamente cualificado, que ha pasado un cuidadoso proceso de selección. Esto es posible bien para contratación directa, bien para la externalización de servicios operativos y de soporte (project manager, calidad, logística, procesos, producción…).

Recruiting y outsourcing pueden combinarse en función de las necesidades de cada caso y momento concreto, ofreciendo así la flexibilidad necesaria y la adecuación a los objetivos puntuales de la empresa.

Fase 7: mejora continua

Es la base de todos nuestros proyectos de servicio integral. Nos hemos inspirado en el Ciclo de Deming, basado en cuatro puntos principales con las siglas PDCA:

Plan: planificación. Recopilación de datos para conocer el proceso en profundidad, detalle de los resultados esperados y planificación de todas las acciones necesarias para conseguirlos.

Do: acción. Llevar a la práctica las acciones planificadas previamente.

Chek: control y verificación. Pasado un periodo de tiempo previamente fijado, recopilación de datos de control y análisis para saber si se han cumplido los objetivos.

Act: actuación en consecuencia. A partir de los resultados conseguidos, se extraen conclusiones y se ponen en marcha las acciones necesarias. También suelen aparecer recomendaciones y puntos de mejora, para volver al paso inicial y reactivar el círculo.

Con esta metodología siempre presente, somos conscientes de que no debemos conformarnos con el resultado inicial, porque siempre se pueden hacer las cosas mejor.

Gracias a estas siete fases, nuestro servicio integral persigue una mejora de la competitividad a todos los niveles, con resultados medibles.

De esta manera, en ALTERTECNIA nos adaptamos a las necesidades del cliente y utilizamos nuestra experiencia para plantear cada proyecto como una oportunidad única. Puede contactar con nosotros para que estudiemos su caso concreto y le propongamos soluciones personalizadas.